Анатолий Шмелев,

заместитель директора – старший эксперт ООО «Руссюрвей»

Несмотря на удобство применения для формирования скрепления транспортных пакетов, стретч-пленка «обманчива» в обеспечении прочности упаковки: во время перевозки грузовое место относительно настила кузова полуприцепа может не сместиться, а «геометрия» штабелей при этом разрушится.

Внешнее состояние

Согласно ст. 8 КДПГ при принятии груза перевозчик обязан проверить его внешнее состояние и упаковку. В соответствии со ст. 9 при отсутствии в CMR-накладной обоснованных перевозчиком оговорок, имеется презумпция, что груз и его упаковка были внешне в исправном состоянии в момент принятия груза перевозчиком.

Мне не нравится перевод «appeared to be in good condition» как «были внешне в исправном состоянии». Это больше относится к различным машинам и механизмам в эксплуатации. В ГОСТ 27.002-89 «Надежность в технике. О сновные понятия. Термины и определения» записано: исправное состояние (исправность) (англ. – good state) – состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации; неисправное – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации.

Если брать за основу данные формулировки, то без знания требований нормативно-технической и (или) конструкторской (проектной) документации по каждому грузовому месту не обойтись, а это – сложная инженерная задача, явно выходящая за границы уровня подготовки водителя.

По нашему мнению, в конвенции имеется в виду, что груз и его упаковка были не в исправном, а в хорошем состоянии, т.е. не имели видимых повреждений. Возникает вопрос: является ли понятие «внешне в исправном (хорошем) состоянии» сопоставимым «в состоянии, соответствующем условиям транспортирования»?

Считаю, что определение «внешне» подразумевает оценку внешнего вида груза и его упаковки.

Обратимся к энциклопедическим трактовкам. Внешний вид – комплексный показатель, который включает форму, цвет (окраску), состояние поверхности, целостность и определяется визуально. Визуальный метод – органолептический метод, основанный на восприятии внешнего вида и/или цвета объекта с помощью одного из органов чувств – зрения. Визуальная оценка – одна из наиболее распространенных и доступных, широко используется как экспертами и специалистами, так и покупателями.

Но, может быть, «внешне» касается оценки состояния внешних поверхностей? Тогда на помощь приходит осязательный метод, основанный на восприятии консистенции или состояния поверхности с помощью тактильных ощущений, т.е. оценка состояния поверхности грузовой единицы (транспортного пакета) ощупыванием.

Таким образом, при погрузке водитель в течение короткого промежутка времени обязан проверить внешнее состояние груза и его упаковки, используя зрение и осязание. На основании результатов осмотра в момент принятия он должен сделать вывод об исправном состоянии груза. Если этот вывод касается только видимых повреждений, то органов чувств достаточно. Если утверждать, что водитель оценивает пригодность к транспортированию, то он должен сопоставить полученную информацию с имеющимися у него знаниями, минимальный уровень которых также определяется различными директивами и правилами.

Согласно Приложению 1 «Требования по минимальной необходимой квалификации и подготовке» Директивы 2003/59/EC «По вопросу базовой квалификации и периодической переподготовки водителей определенных средств автомобильного транспорта, занятых на перевозке товаров или пассажиров» водитель должен овладеть умением загружать транспортное средство с учетом правил безопасности и требований надлежащей его эксплуатации, а также принимать во внимание силы, воздействующие на транспортные средства на ходу, использование различных передач в соответствии с загрузкой транспортного средства и профиля дорожного покрытия, расчет полезной нагрузки на транспортное средство, расчет общего объема, распределение груза, последствия чрезмерной нагрузки на ось, устойчивость и центр тяжести, типы упаковки и поддонов, основные категории товаров, для которых требуются специальные средства укладки и закрепления, применение крепежных лент, надежность средств крепежа, использование оснастки для обработки груза, укрытие груза брезентом. Если разобрать перечисленное по строчкам, то ни в одной ничего не говорится про деформирующиеся транспортные пакеты.

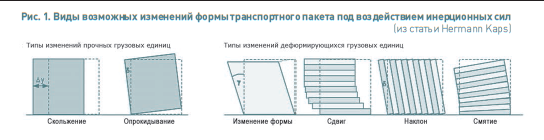

Что может случиться с прочной грузовой единицей? Скольжение или опрокидывание. В определенной степени к таковой можно отнести деревянный ящик, хотя немало случаев, когда он деформируется под воздействием инерционных сил. Тем не менее, это гораздо более прочная грузовая единица, чем транспортный пакет, прочность которого в целом зависит не только от прочности средств скрепления, но, в первую очередь, от прочности упаковок, из которых он сформирован, а также способа их укладки на средстве формирования, например, деревянном поддоне.

Виды возможных изменений формы транспортного пакета под воздействием инерционных сил изображены на рис. 1. Эти изменения (чаще всего деформации) могут быть не только пластическими, но и эластическими (упругими), т.е. когда при прекращении воздействия инерционной силы форма грузовой единицы восстанавливается без повреждения груза внутри. Более того, пластическая деформация может быть незначительной, когда после прекращения действия инерционной силы форма восстанавливается, но не полностью, хотя и без критичных деформаций упаковок внутри.

Смею утверждать, что при использовании современных упаковочных средств из искусственных материалов эластические и пластические деформации присутствуют в 100% случаев, а определить их степень в процессе визуального осмотра внешнего состояния упаковки перед погрузкой в большинстве случаев НЕВОЗМОЖНО.

Стягивающее усилие

Рассмотрим такое средство формирования и скрепления транспортного пакета, как стретч-пленка (от англ. Stretch – растягиваться). Это растягивающаяся пластиковая пленка для упаковки каких-либо товаров или грузов, в частности, на поддонах. Для ее производства используются сополимеры этилена с альфа-олефинами, специальные марки линейного полиэтилена низкой плотности. Названные полимеры характеризуются значительной деформативностью в твердом состоянии, достигающей для отдельных марок 500–600% при сравнительно невысоких прочностных свойствах.

Обычно толщина пленки составляет от 9 до 35 мкм, ширина – до 1000 мм. Она может быть одно- и многослойной, для ручной и машинной обмотки.

Так как использованная в качестве упаковочного материала пленка растянута и работает в условиях постоянного значения относительного удлинения, то действующее в ней напряжение растяжения изменяется во времени по экспоненте. Постепенно стягивающее усилие будет уменьшаться, и тем быстрее, чем выше температура окружающей среды, так как с увеличением температуры релаксационные процессы ускоряются. Поэтому следует учитывать, что плотно упаковав груз стретч-пленкой, например, в условиях зимнего Санкт-Петербурга, и направив его в жаркие страны, можно столкнуться с уменьшением величины стягивающего усилия.

А если груз в транспортных пакетах погрузят в условиях низких температур средней полосы России и привезут в «мягкую» зиму Западной Европы и он окажется разваленным, будет ли это связано с уменьшением величины стягивающего усилия пленки? Конечно. В подтверждение обратимся к статье немецких авторов M. Пирлика, Д. Финнемора, T. Шмитца «От полимерного пленочного материала до надежно упакованного груза».

Первым шагом для понимания ситуации в большинстве случаев является точный анализ процесса обертывания груза стретч-пленкой, в особенности – приведение в соответствие параметров этого процесса к свойствам используемой стретч-пленки. В первую очередь необходимо точно знать все важные для предохранения грузов свойства пленки. Однако те немногие обычные сведения изготовителей, такие как «максимальная растяжимость» (ultimate stretch) или «гарантированная растяжимость» (guaranteed stretch), как правило, недостаточны. Первые сведения о механическом поведении пленки предоставляют испытательные машины, которые растягивают пленку по так называемому «хайлайт-методу» (highlight), имитирующему условия упаковывания груза на стретч-автоматах, и выдают зависимость «сила F – удлинение ε», где под силой подразумевается то усилие, с которым пленка может удерживать обертываемый груз на поддоне (Рис. 2).

Если пленка толщиной 20 мкм применяется для обертывания поддона со 100-процентным растяжением, то ее толщина уменьшается до значения примерно 10-12 мкм. За счет настройки стретч-автоматов для обмотки поддона и количества используемых при этом слоев регулируется необходимая удерживающая сила, что определяет в итоге количество пленки, применяемой для предохранения груза на поддоне. Если при этой оценке принять во внимание также динамическое напряжение пленки, возникающее при транспортировке упакованного в нее груза, то наряду с чисто статической удерживающей силой важна также упругость (иначе – жесткость) пленки.

Например, инерционные динамические нагрузки на груз при полном торможении транспортного средства должны быть полностью удержаны пленкой, которая при этом должна деформироваться лишь незначительно.

Основываясь на этом выводе, за счет повышения предельной деформации удлинения пленки до 300% можно существенно оптимизировать расходы на упаковочный полимерный материал. В этом случае при примерно равной удерживающей силе используется пленка со значительно меньшей толщиной и, соответственно, сокращаются ее расходы на один поддон. Кроме того, снижается податливость пленки за счет повышения кривой «сила – удлинение» в области упрочнения растягиваемой пленки, т.е. в области перехода от горизонтального участка этой кривой к наклонному возрастающему (Рис. 2). Однако следует учитывать, что использование пленки в идеальной рабочей точке, близкой к области упрочнения растягиваемой пленки, связано также с риском увеличения ее разрывов.

Относительно просто представленная на Рис. 2 графическая зависимость отражает лишь часть сложного комплексного упаковочного процесса, на который особенно влияют такие факторы, как масса и геометрия груза; форма, жесткость и коэффициент трения первичной и вторичной упаковки; специфическая кинематика стретч-автомата; скорость процесса обертывания в стретч-пленку; механические свойства стретч-пленки.

Из графика для пленки 20 мкм мы можем определить удерживающую силу F, а что дальше с этим делать водителю? Как ему понять, что груз устоит в процессе транспортирования? Можно, конечно, попробовать посчитать по формуле из учебника «Грузоведение», но опрос показал, что этого никто никогда не делал. Тем более, что современные машинные пленки растягиваются до 600% за счет уменьшения именно толщины.

Можно допустить, что у водителя имеются специальные приборы, которые позволяют замерять суммарное стягивающее усилие всех слоев пленки, но для этого необходимо знать эталонное значение. Можно потребовать наклона транспортного пакета на складе с помощью погрузчика на 26 и 54 градуса, но для этого нужно заранее договариваться со складом о том, кто будет отвечать за перекладку транспортного пакета, если он деформируется или развалится.

Одним из важнейших свойств стретч-пленки является то, что с ее помощью можно обеспечить любую прочность путем наложения дополнительного числа слоев, но именно вопрос уменьшения (экономии) количества пленки является главной целью грузоотправителей и определяющей задачей для сотрудников склада, где формируются транспортные пакеты. Автор знаком с ситуациями, когда на рабочую смену выдавался один-два рулона пленки и при перерасходе сотрудники склада штрафовались. Еще одна проблема в Европе – это контроль загрязнения окружающей среды, а утилизация пленки строго регламентируется. Все участники договора купли-продажи стремятся снизить расходы, в том числе минимизацией использования пленки, и очень часто – в ущерб безопасности. Главным «стрелочником» в данной ситуации является водитель.

По стандартам ЕС

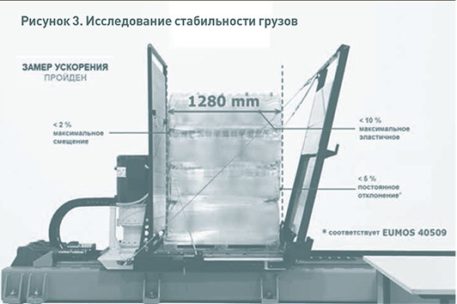

Стандарт EUMOS 40509 «Test method for load unit rigidity» (Метод испытания грузовой единицы на прочность (устойчивость) к инерционным нагрузкам – перевод авт.) применяется для грузовых единиц, подвергаемых горизонтальным ускорениям от 0 до 2 g. Он включен в Директиву 2014/47/ЕС Европейского Парламента и Совета ЕС от 03.04.2014 «О технической инспекции на дорогах коммерческих автомобилей, используемых на территории Сообщества, на предмет их пригодности к эксплуатации» наравне со стандартами EN 12195-1, 2, 3, 4.

Стандарт описывает метод испытания для количественной оценки прочности грузовой единицы в определенном направлении при воздействии силы инерции в этом направлении, в нем рассматриваются некоторые соответствующие минимальные требования к испытательному оборудованию, критериям приемки и отчетности. Он особенно важен для количественной оценки эффективности транспортной упаковки в предотвращении деформации или относительного перемещения частей груза в грузовой единице, что приводит к эластической и даже пластической деформации. Причиной этих деформаций грузовой единицы является горизонтальная сила инерции, которая возникает во время доставки особенно автомобильным и железнодорожным транспортом (Рис. 3).

На технических отраслевых конференциях не раз обсуждалось потенциальное воздействие Директивы 2014/47/ЕС на рынок стретч-пленок. Представим некоторые ключевые вопросы, обратившись опять же к выше названной статье немецких авторов M. Пирлика, Д. Финнемора, T. Шмитца «От полимерного пленочного материала до надежно упакованного груза».

Ответственность упаковщика. В упрощенном виде она означает, что упаковщик паллета с грузом обязан обеспечить «жесткое» поведение паллета. В применяемых нормах EN 12195 и EUMOS 40509 имеются соответствующие обязательные параметры для перманентной и реверсивной деформации, которые проверяются во время теста на ускорение. Если поддон выдержал испытания, то выдается сертификат, в котором документируются все соответствующие данные.

Сертификация. Если имеется сертификат, то во время упаковывания необходимо обеспечить выполнение всех заданных критериев. Наряду с параметрами обертывания стретч-пленкой к ним относится и использование надлежащей стретч-пленки. При ручном упаковывании эти критерии также сложно выполнить, как и при использовании различных пленок с неизвестным происхождением и свойствами.

Требования к пленке. В процессе упаковывания необходимо всегда использовать пленку, которая по своим механическим свойствам для предохранения груза равноценна первоначальной пленке, использованной при сертификации. На основании имеющихся для стретч-пленок характеристик это, однако, обеспечить практически невозможно, поэтому замена типа пленки после ее сертификации достаточно сложна. Кроме того, воспроизводимость показателей качества пленки имеет решающее значение для воспроизводимости результатов обертывания груза, поэтому механические свойства выбранной пленки должны находиться в очень узком поле допуска. Чтобы обеспечить это и реализовать долгосрочное сотрудничество с заказчиком, необходимы соответствующие мероприятия по обеспечению качества при изготовлении пленки.

***

Данной статьей автор ставил цель убедить читателя в главном – водитель в большинстве случаев не имеет никаких физических и технических возможностей для правильной оценки прочности транспортного пакета, скрепленного стретч-пленкой. При этом экспедиторы и грузоотправители нашли решение данной проблемы включением в договора пункта, согласно которому перевозчик должен нести полную материальную ответственность за любое повреждение груза, а также допущенный водителем «недосмотр», в том числе, прочности транспортного пакета. Таким образом, они снимают с себя ответственность за надлежащую подготовку груза к транспортированию, обеспечивающую его сохранность. Только так можно объяснить многочисленные однотипные повреждения одного и того же груза у одного и того же грузоотправителя. Это раньше на стандартах писалось: «Неисполнение стандарта преследуется по закону». Сейчас те же самые стандарты носят необязательный характер, а в случае чего – есть «стрелочник» в лице водителя.